从经济效益角度看由煤矸石生产混凝剂的可行性

煤矸石是原煤采、选业排放的工业废渣,是我国排放量最大的工业固体废弃物之一,年排

放量近1.5亿t,约占当年煤炭产量的10%,累计堆积量达74亿吨 。煤矸石的产生与积存不仅占用

大量的土地 , 而且会对环境造成严重的污染。对煤矸石的综合利用受到国家与社会各界的高度

重视,也是资源综合利用的重点研究方向之一。

煤矸石的主要物相组成有高岭石、蒙脱石、伊利石等铝硅酸盐类矿物, 主要化学成分为

SiO2 50%-60%,Al2O3 13%-25%,Fe2O3 3%-5% ,CaO 1%-3%,MgO 1%-2%,其中有利用价值的元

素为SiO2、Al2O3、Fe2O3。分离提取其中的有价元素可以生产硅化合物(白炭黑、硅酸钠、硅气

凝胶等),铝化学品(氧化铝或氟化铝、冰晶石等)、铁化学品(颜料氧化铁、磁性氧化铁、磷酸

铁、草酸亚铁等)和原煤等。由煤矸石生产混凝剂,如PAC、PAFC及PAFS等近年多有报道,有关

单位也进行了一些工业化尝试,这无疑为煤矸石的资源化利用积累了一些有益经验。

然而,由由煤矸石生产混凝剂是否真正可行性呢?这里,根据笔者多年研究的结果,从经

济效益角度对由煤矸石生产混凝剂的可行性进行浅要分析,以期对煤矸石资源化利用产业的发

展有所裨益。

1.由煤矸石生产PAC

PAC是一种介于氯化铝和氢氧化铝两种物质间的水溶性无机高分子混凝剂,具有絮体成型快,

用量少,混凝效果好,对水体PH值影响小,适应投加范围广等优点,是水处理行业普遍采用的

净水剂之一。可以利用含铝矿物或尾渣中的Al2O3与HCl反应生成AlCl3制得。在实际生产中,工

艺过程包括溶出、水解、聚合三个反应工序。由富铝煤矸石可以生产PAC,但在生产纯度相对较

高的PAC时,生产过程应包括研磨、焙烧、溶出、铝铁分离、酸溶、水解、聚合七个工序。按所

述工艺生产PAC,煤矸石中铝浸出率89%,收得率98%。

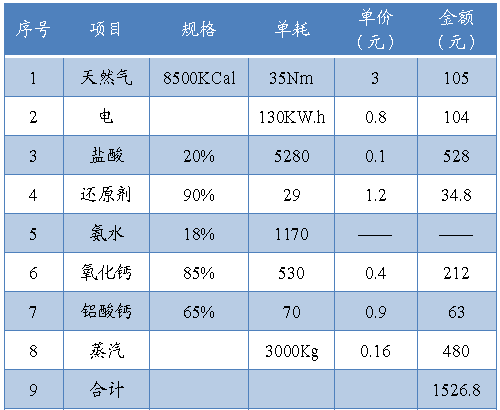

以内蒙古某矿所产煤矸石为例,含Al2O3 20.14%,Fe2O3 9.3%,SiO2 50.12%。每处理1000Kg

煤矸石的物资能源消耗量见下表:

产品产量及销售收入:

由煤矸石生产纯度较高的 PAC,需要增加铝铁分离和含氨废水处理等工艺过程,因此流较长,设备投资相对较大,处理成本高。如果不考虑副产物无水氯化钙的销售收入,则很难获得经济

效益。因此该工艺实际工业应用价值不高。

但是,在不考虑PAC纯度,而且以低铁或黄铁矿型煤矸石为铝源的情况下,则可直接采用研磨、焙烧、溶出、过滤、碱化、聚合工艺生产PAC。但仍然存在经济效益问题。

2.由煤矸石生产PAFC

PAC在使用过程表现出了优良的使用性能,但存在的不足是在处理后的水中有铝残留,对人体有潜在毒性,不适合于饮用水的处理。此外还存在着所形成的矾花轻、沉降速度慢等不足。较之于PAC,PFC具有矾花大,反应迅速,用量少,沉降快,无生物毒性等优点,但不足是稳定性差,处理后水溶液色度不佳。PAFC作为一种新型混凝剂,既有PAC较好的电中和、吸附、架桥和卷扫絮凝作用,除浊效果好,对设备、管道腐蚀小等优点,又有PFC反应速度快、絮体大而密实、沉降迅速、除浊效果好、处理后水溶液色度好等特点,因此是一种性能优异的新型混凝剂,具有更为可观的应用前景。

由煤矸石生产PAFC,主要工艺过程有研磨、焙烧、溶出、过滤、碱化、聚合等。可以直接利用煤矸石中的铝、铁元素生产PAFC。在优化工艺条件下煤矸石中铝、铁浸出率分别达到92%和96%。

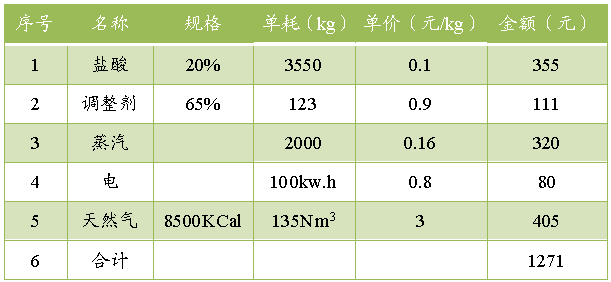

以贵州毕节某矿煤矸石为例,化学组成Al2O3 20.56%,Fe2O3 5.69%,SiO2 44.28%。用于生产PAFC,每处理1000Kg煤矸石的物资能源消耗量见下表:

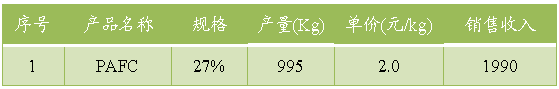

产品产量及销售收入:

利用煤矸石中的铝元素采用相对简单的工艺生产PAFC,流程短、设备投资少,较之于纯度较高PAC,由于产品中含有少量的铁聚合物,絮凝效果更为良好。从经济效益角度看,每处理1000Kg煤矸石可产出固体PAFC 995Kg,销售收入1990元。物资能源消耗量1271元,如加上工资、包装物、固定资产折旧、税金等因素,总成本应在1700-1750元之间。经济效益不容乐观。

和PAFC一样,PAFS是针对铝盐混凝剂(PAC)、铁盐混凝剂(PFC、PFS)的不足而开发出的,综合了铝盐混凝剂、铁盐混凝剂的优点的一种新型高效混凝剂。广泛应用于各类废水、工业用水及饮用水的处理。

由煤矸石生产PAFS的工艺过程为研磨、焙烧、酸浸、过滤、氧化、聚合六个工序。主要经济术指标:铝、铁浸出率93%、90%,收得率99.4%、99.7%(以浸出率为基数)。

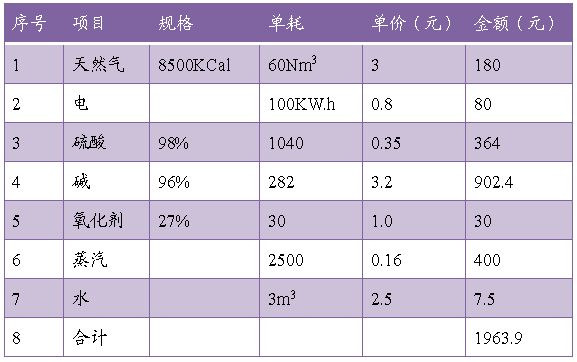

以山西忻州某矿区煤矸石为例,化学组成Al2O3 23.61%,Fe2O3 5.77%,SiO2 38.01%。每处理1000Kg煤矸石的物资能源消耗量见下表:

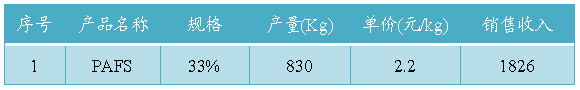

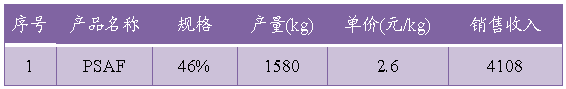

产品产量及销售收入:

注:表中产品为固体。

利用煤矸石中的铝、铁生产聚硫酸铝铁,工艺流程短,相对于PAFC来说,PAFS对设备材

质要求相对较低,设备投资少。每处理1000kg煤矸石,物资能源消耗不到900元人民币,即

使加上工资、包装、设备维护、税金,总成本也在1200元左右,和生产PAFC相比,利润空间

相对较大。

4、由煤矸石生产PAFSS

聚硅硫酸铁铝(PAFSS)是在20世纪90年代中期发展起来的一种新型无机高分子混凝剂, 它综合了铁系、铝系和聚硅酸混凝剂的多重优点, 在废水的处理过程中可同时发生电中和、吸附架桥和网捕3 种功能,产生比单一铁系、铝系和聚硅酸更好的混凝效果, 现已成为当今世界混凝剂研究的主流。PAFSS的生产方法大都以化学药剂为原料,成本昂贵。由煤矸石生产PAFSS不仅可以降低生产成本,还将为煤矸石中硅、铝、铁资源的综合利用开辟一条新途径。

由煤矸石生产PAFSS的工艺过程为:将研磨后用酸直接溶出得酸浸出液和酸浸滤饼,酸浸滤饼经碱溶得碱浸出液和碱浸滤饼,将酸浸出液氧化、水解、聚合得聚硫酸铝铁,将碱浸出液酸化、活化得聚硅酸,再将聚硅酸与聚硫酸铝铁聚合得PAFSS。

以辽宁抚顺某矿所产煤矸石为例,化学组成Al2O3 21.42%,Fe2O3 3.77%,SiO2 60.99%。按上述工艺生产PAFSS,主要经济技术指标:硅、铝、铁浸出率分别为86%、96%和88%,收得率97%、99.5%和98.7%(以浸出率为基数)。每处理1000Kg煤矸石的物资能源消耗量见下表:

产品产量及销售收入:

利用煤矸石生产聚硅硫酸铁铝,实现了煤矸石中硅、铝、铁资源的综合利用和原煤的

回收,并生产过程无废渣产生,环境与经济效益好。不足是生产流程相对较长,设备投资稍大。

5、由煤矸石生产无机混凝剂技术新进展

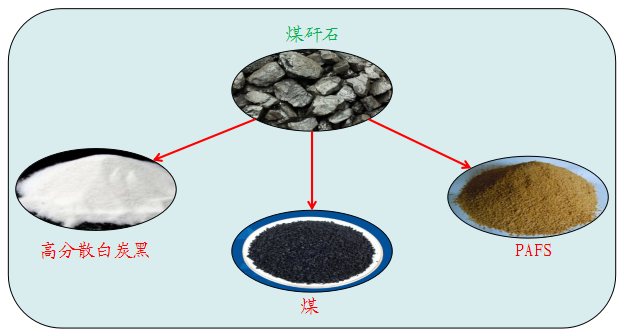

河南省睿博环境工程技术有限公司以前期研究成果和工业实践为基础,于2017年研发出了

由煤矸石生产聚合氯化铝铁/聚合硫酸铝铁联产高分散白炭黑新工艺,并顺利实现了工业应用。

将煤矸石预处理后与酸及助剂混合,控制工艺条件浸出其中的铝、铁,分离后收得铝、铁氯化物的酸性溶液和含硅滤饼。将滤饼送白炭黑生产工序,经浸溶、过滤、沉淀、滤洗、干燥、包装制得高分散性轮胎专用白炭黑。白炭黑母液经转化、滤洗、浓调收得浸溶剂返回白炭黑生产工序循环使用。转化过程产生副产品干燥后出售。

将酸性溶液送PAFC生产工序经聚合、熟化、罐装制得液体PAFC产品。

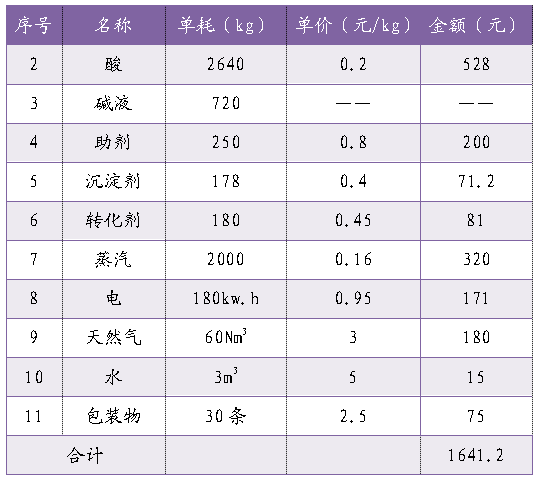

主要物资能源消耗量(按加工1000kg煤矸石计)

产品产量及销售收入:

每加工1000kg煤矸石,主要物资能源消耗价值1641.2元,根据工业实际运行结果,加上拆旧、工资、税金等项,总成本2300元上下,显然具有可观的经济效益。不仅如此,由于生产过程对废气进行有效控制,对废水进行综合利用,所得浸出残渣又是可以用做燃料的原煤,因此环境友好,具有显著的环境效益。

综上所述,从技术角度讲由煤矸石生产混凝剂是可行的,而且采用不同的工艺方法可以生产PAC、PAFC、PAFS、PAFSS等产品,从而拓展了煤矸石的综合利用途径。然而,从经济效益角度看,由煤矸石生产PAC、PAFC具有一定的局限性,而煤矸石生产PAFS、PAFC,联产高分散白炭黑并对其中的原煤进行回收则可创造良好的经济与环境效益,具有较高的可行性。