酸洗废水(废酸)具体指在轧钢、金属表面处理、电子元件制造等过程产生的一种液体废弃物,被列入《国家危险废弃物名录》。根据其中所含化学成份的不同,酸洗废水(废酸)分为盐酸酸洗废水(酸)、硫酸酸洗废水(酸)和混酸酸洗废水(酸)三种。其中盐酸酸洗废水(酸)含有盐酸,氯化亚铁等;硫酸酸洗废水(酸)含有硫酸和硫酸亚铁等;混酸酸洗废水(酸)含有盐酸、硫酸及相应的铁盐。

一、酸洗废水(废酸)处理工艺现状

1.1双极膜法

双极膜法是膜分离法的一种,适合于处理酸浓度较高的酸洗废水(废酸)。膜分离是利用膜对离子的高选择性将金属离子和酸分离的高效处理工艺,可以充分回收酸和金属盐。常见的膜技术有双极膜、微滤、超滤、电渗析、扩散渗析、陶瓷膜、反渗透和纳滤等。双极膜法工艺简单,投资成本低,回收率高,而且回收酸的纯度较高。然而,与其他几种膜相比,该方法运行成本较高,并且由于膜的材质问题,会出现质子穿透阴离子交换膜的现象,从而影响回收酸的浓度和电流效率。

1.2结晶法

结晶法主要包括浓缩结晶法和冷冻结晶法。浓缩结晶法通过蒸发酸组分析出盐晶体;冷冻结晶法利用无机盐在废酸中溶解度随温度下降而降低的特性,通过低温降低金属盐的溶解度,析出盐晶体,达到酸盐分离的目的。结晶法的优点是处理过程不需要消耗新酸,回收酸可直接用于耗酸工段;缺点是设备多、投资大、能耗高。该方法无论在环境效益还是技术可行性方面都具有明显优势。

1.3中和法

中和法是目前最普遍应用的酸洗废水(废酸)处置方法,常用的中和剂有石灰石、苏打、氢氧化钠、飞灰等。采用石灰中和+三效蒸发处置工艺,以石灰石为中和剂提高废酸的pH值,形成硫酸钙和金属氢氧化物的共沉淀,滤液经蒸发后达标排放。

石灰中和沉淀法的优点是工艺成熟、简单,出水含盐量低、水质较好;缺点是污泥量大,酸洗废水(废酸)中的金属难以回收,蒸发过程产生的废盐难以处置,所产生的二次固废综合利用难度大,对环境会产生二次污染,因此不是一种的很好的酸洗废水(废酸)处置方法。

1.4 喷雾焙烧法

盐酸、硝酸等易挥发酸的再生可通过焙烧法实现。焙烧法是在高温条件下蒸发酸洗废水(废酸),通过吸收塔回收酸,废酸液中的金属离子在高温条件下发生水解氧化反应生成金属氧化物,通过炉底的输送管道进入粉料仓,从而达到分离重金属、回收酸的目的。焙烧工艺的主要设备包括焙烧反应炉、旋风分离器、预浓缩器、液滴分离器、洗涤塔等,其优点是酸再生效率高、再生酸浓度高,缺点是设施投资大、运营费用高、维修困难、技术难度大、能耗高、存在二次污染。以含铁废酸的处置为例,虽然实现了对酸的再生与回收,但产生的酸洗氧化铁利用价值不高。喷雾焙烧法在大型钢铁厂废酸再生过程应用较普遍,但不适用于对酸洗废水(废酸)的处理。

1.5离子交换法

钢铁加工企业会产生大量的酸洗废水(废酸),该类废液重金属离子浓度高,只要能降低重金属离子浓度,再生酸便可回到酸洗工段循环利用。目前,离子交换树脂是处理重金属废水最常用的技术。离子交换树脂主要由单体、交联剂和交换基团组成,其结构主要包括高分子骨架、离子交换基团和孔3个部分。离子交换树脂按孔型可分为大孔型树脂和凝胶型树脂。大孔型树脂的作用机理为分子间范德华力,能够吸附大分子有机物质;凝胶型树脂属于高分子构架,吸水膨胀,产生很多细孔,能够吸附无机离子。离子交换树脂为再生型材料,且对重金属离子的吸附效果好,因而凝胶型树脂普遍应用于重金属废水处理。

1.6化学转化法

酸洗废水(废酸)来源广泛,其中钢压延加工、金属表面处理及热处理加工行业所产生的酸洗废水(废酸)主要为盐酸废水和硫酸废水,废酸中的杂质主要为Fe2+、Fe3+,以及少量的锌、铜等其他重金属离子。直接处置此类废酸,不仅费用高、难度大,而且不能有效利用其中的金属资源。根据此类废无机酸的特性,将其用于制备絮凝剂,不仅降低了废酸的处置难度,还可以带来一定的经济效益。

絮凝剂是20世纪80年代出现的高分子无机絮凝剂,主要有铝系絮凝剂和铁系絮凝剂。水处理中最常用的铝系絮凝剂为聚合氯化铝和聚合硫酸铝。聚合氯化铝具有水解速度快、絮凝体密度大、适应pH值范围广、比表面积大、吸附能力强、处理成本低等特点,被广泛应用于水处理。

聚合氯化铝的制备原料主要有铝灰、煤矸石、铝土矿、高岭土及铝酸钙矿粉等,制备方法有热分解法、电解法、膜反应器法、酸溶法等,酸溶法是目前生产聚合氯化铝最常用的方法。以铝土矿为原料,采用酸溶法合成聚合氯化铝主要分为3个步骤,即浸出铝土矿、调节盐基度、不溶杂质及重金属的去除。

二、酸洗废水(废酸)处置现状分析

以江苏省为例,最常用的处置工艺为中和法,约有53%的废酸处置企业采用酸碱中和工艺,其中约38%的企业采用中和沉淀与三效蒸发联用工艺处置酸洗废水(废酸),虽然出水水质较好,但是蒸发所产生的废盐渣难以处置,并且重金属无法回收利用,增加了处理成本;另有约50%的企业采用中和沉淀法制备氢氧化锡产品,然而缺少相应的重金属去除工艺,存在着重金属转移的问题。

中和法应用于酸洗废水(废酸)处置的发展方向为:研发新型工艺与中和法联用,如研发有针对性的重金属回收技术取代三效蒸发,避免产生大量的废盐渣,同时解决重金属转移的问题。

焙烧法的处置设备以焙烧炉为主,该方法酸的回收率和纯度较高。由于需要在高温条件下运行,因而设备投资、运行成本较其他处置方法高很多,且容易出现炉底堵塞现象,对运行管理的要求很严格。通常大型钢铁加工企业采用高温再生工艺处理酸洗废水(废酸)或废酸,回收酸并进行循环利用。针对焙烧法能耗高、炉底易堵塞等问题,焙烧法工艺的发展方向为:①改进炉体,提高热能效率,降低能耗;②在设备、控制、工艺和操作等方面进行改进,避免炉底堵塞现象。

膜分离法回收率高,分离彻底,操作简单,自动化程度高,工作环境好,既能带来经济效益,又有较好环境效益,是一种有效的酸洗废水(废酸)处置方法。然而,由于受材料与膜制备工艺的限制,膜分离技术的实际应用成本非常高,且膜的使用寿命短、膜组件容易受到污染等因素也限制了其在酸洗废水(废酸)处置中的应用。膜处理法与中和法相比,在回收酸的同时还节省了碱的使用量,大大减少了污泥产生量,应用前景广阔。膜分离技术在酸洗废水(废酸)处理中的发展方向为:①研发新型膜材料;②改进膜组件,提高膜通量,提升处理能力。

离子交换法是一种简便的废酸处置技术,在废酸再生中表现出一定的优势,其处置容量大,树脂可再生,充分发挥离子交换技术的回收功能还可带来一定的经济效益。然而,离子交换技术的一次性投资费用高,操作及管理要求严格,需定期更换树脂且存在再生问题。离子交换技术在酸洗废水(废酸)处置中的发展方向:①研发新型树脂材料;②根据酸洗废水(废酸)的成分特点,选择不同的树脂联用;③将离子交换法与其他工艺联用,提高酸的回收效率。

三、酸洗废水(废酸)资源化利用新途径

3.1 碱循环法生产氧化铁颜料

3.1.1 产品方向

氧化铁红、氧化铁黄、氧化铁黑、氧化铁棕等。

3.1.2 工艺梗概

用含铁物料中和酸洗废水(废酸)中的酸并制得亚铁盐溶液,以亚铁盐溶液为原料制得氧化铁颜料晶种,再经晶种转化、二步氧化制得氧化铁颜料悬浮液。将氧化铁压料悬浮液分离、洗涤、脱水、干燥、混拼制得氧化铁颜料产品。生产过程所使用的中和剂为氨,分离工序所产生的工艺废水为铵盐溶液。将铵盐溶液送氨回收工序用于回收氨水循环使用。生产过程无三废排放,环保友好。

3.1.3 主要经济技术指标

酸中和率≥99%,铁收得率≥98%,氨分解率≥98%,氨收得率≥98%。

3.1.4 主要物资能源消耗量(按每生产1t氧化铁红计)

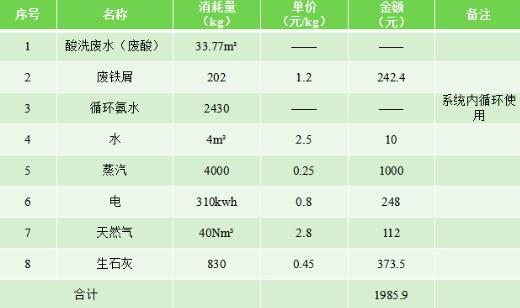

以某公司所产钢板酸洗废水(废酸)为例,其中含氯化亚铁34g/L,盐酸7g/L。每生产1t氧化铁红主要物资能源消耗见下表:

3.1.5 产品产量及销售收入

3.1.6 主要生产设备

中和反应器、净化反应器、晶种备制反应器、集约型氧化铁颜料专用反应器、过滤机、干燥机、包装机、氨回收系统、铵解残液蒸发系统、无水氯化钙制系统。

设备投资:按年产1万吨氧化铁红规模,约需设备投资2300万元(实际投资额度以实际设计结果为准)。

3.1.7 环保

生产过程无三废排放,对环境基本无影响。

3.2 结晶焙烧法生产氧化铁红颜料并回收盐酸

3.2.1 产品方向

氧化铁红、盐酸。

3.2.2 工艺梗概

用含铁物料中和酸洗废水(废酸)中的酸并制得亚铁盐溶液,将亚铁盐溶液浓缩结晶得晶体氯化亚铁。将所得氯化亚铁投入到专用热解反应器中,控制工艺条件,经热解生成氧化铁红和氯化氢气体。将所得氧化铁红洗涤、干燥后得氧化铁红工业颜料。将氯化氢气体吸收得工业盐酸,返回酸性系统循环使用。

3.2.3 主要经济技术指标

酸中和率≥99%,铁收得率≥99%,氯化氢吸收率≥98%。

3.2.4 主要物资能源消耗量(按每生产1t氧化铁红计)

以某公司所产钢板酸洗废水(废酸)为例,其中含氯化亚铁34g/L,盐酸7g/L。每生产1t氧化铁红主要物资能源消耗见下表:

3.2.5 产品产量及销售收入

3.2.6 主要生产设备

中和反应器、蒸发器、结晶器、离心机、过滤机、干燥机、专用热解反应器、氯化氢气体吸收系统、氧化铁洗涤系统、干燥机、包装机。

设备投资:按年产1万吨氧化铁红规模,约需设备投资2000万元(实际投资额度以实际设计结果为准)。

3.2.7 环保

生产过程无三废排放,对环境基本无影响。

3.3 碳酸盐沉淀焙烧法生产氧化铁颜料

3.3.1 产品方向

氧化铁红、氯化钙。

3.3.2 工艺梗概

用含铁物料中和酸洗废水(废酸)中的酸并制得亚铁盐溶液,将亚铁盐溶液净化后加沉淀剂,使溶液中的铁转化为碳酸亚铁沉淀。反应结束过滤、洗涤得碳酸亚铁和碳酸亚铁母液。将碳酸亚铁送氧化反应器进一步氧化制得碱式氧化铁。将所得碱式氧化铁热解制得氧化铁红工业颜料。热解过程将所产生的二氧化碳进行净化、冷却,送氨水碳化工序工作碳化剂。

将上工序所得碳酸亚铁母液送氨回收工序,用于回收氨水并制得无水氯化钙。所得氨水送碳化工序与来自碳酸亚铁热解工序的二氧化碳气体混合制得碳化氨水。所得碳化氨水循环用作沉淀剂。生产过程无三废排放,对环境基本无影响。

3.3.3 主要经济技术指标

酸中和率≥99%,铁收得率≥98%,氨分解率≥98%,氨收得率≥98%

3.3.4 主要物资能源消耗量(按每生产1t氧化铁红计)

以某公司所产钢板酸洗废水(废酸)为例,其中含氯化亚铁34g/L,盐酸7g/L。每生产1t氧化铁红主要物资能源消耗见下表:

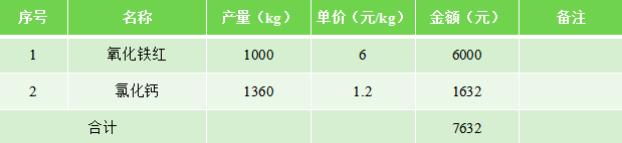

4.3.5 产品产量及销售收入

3.3.6 主要生产设备

中和反应器、过滤机、干燥机、沉淀反应器、氧化反应器、热解反应器、氨回收系统、无水氯化钙制备系统。

设备投资:按年产1万吨氧化铁红规模,约需设备投资1800万元(实际投资额度以实际设计结果为准)。

3.3.7 环保

生产过程无三废排放,对环境基本无影响。

四、三种工艺对比

第一种工艺:优点是可以生产全系列的、高品质氧化铁颜料产品(铁红、铁黄、铁黑、铁棕等),目前市场售价在5500~7000元/t之间。同时,实现了氨的循环利用,副产品为氯化钙,但设备投资相对较大。

第二种工艺:优点是副产盐酸可以返回酸洗工序循环使用,设备投资稍低,但前期需要蒸发,且仅能生产氧化铁红颜料,由于所产出的氧化铁红颜料质量稍次于第一种工艺,因此出厂价稍低,在4500~5000元/t。

第三种工艺:优点是反应条件温和,既可以生产氧化铁红颜料,也可以生产软磁铁氧体用氧化铁,副产品为无水氯化钙。设备投资较低。但仅能生产氧化铁红产品,品种单一,所产氧化铁颜料质量与第二种工艺相当,次于第一种工艺。如果工艺条件控制得当,该工艺可以生产高纯、超细磁性氧化铁,出厂价在12000~30000元/t之间,但该产品市场容量较小。

上述三种工艺的主要物资能源消耗量按价值计均在2000元/吨产品左右。

五、联系方式

咨询热线:15893591376(微信同号)