1、概述

镁法脱硫是从烟气中脱除二氧化硫的主要方法之一,按所使用含镁原料的不同,分为氧化镁和氢氧化镁法。从化学反应过程看,氧化镁法和氢氧化镁法其实质为同一种方法,所不同的是在以氧化镁为二氧化硫吸收剂时,需要增加一个水化过程,即通过对氧化镁的水化处理使氧化镁转化为氢氧化镁。

由于镁法脱硫工艺具有脱硫率高、吸收剂利用率高、机组适应性强、吸收过程液气比小、吸收塔高度低、吸收剂制备系统简单占地面积小,处理过程不结垢,无堵塞,运行可靠,对煤种的变化适应性强等特点,因此具有可观的应用前景。

镁法脱硫有大量的脱硫废渣——亚硫酸镁产出,如不予利用,则会因其积存而占用大量的耕地,同时会成为严重的污染源,因此对其进行资源化利用是镁法脱硫工艺推广应用的前提。

2、主要利用途径

镁法脱硫废渣的主要成分为六水亚硫酸镁,同时还含有硅、钙、铁等杂质,所述杂质由所使用的氧化镁或氢氧化镁带入,是影响亚硫酸镁纯度的主要因素,通常情况下,镁法脱硫废渣中亚硫酸镁的含量在75%~95%之间。

镁法脱硫废渣具有一定的利用价值。一是经提纯后所得亚硫酸镁可以直接用作造纸软化剂。二是可以采用煅烧还原工艺将亚硫酸镁分解,生成氧化镁和二氧化硫气体,氧化镁循环用作烟气脱硫吸收剂,二氧化硫气体送制酸系统经转化吸收生产硫酸。三是通过采用曝气氧化或硫酸氧化工艺使转化为硫酸镁,再经对所得硫酸镁溶液进行浓缩、冷却、结晶收得七水硫酸镁。

硫酸镁是一种重要的化工基础原料,在化工、印染、纺织、饲料、制药、肥料等行业有着广泛应用。目前我国市场上的商品硫酸镁以七水硫酸镁为主,其它还有一水硫酸镁和无水硫酸镁等。由镁法脱硫废渣生产硫酸镁或进一步生产其它高附加值镁化合物,是对镁法脱硫废渣进行资源化利用的重要途径。

3、研究状况

近几年来,有关方面对镁法脱硫废渣的利用方法进行了一些研究,取得了一定的进展。

赵良庆等对加酸反应法处理亚硫酸镁制备七水硫酸镁和液态二氧化硫工艺进行了研究,确定了主要工艺参数和工艺流程,并对经济效益情况进行了分析。该工艺的优点是可以实现对亚硫酸镁的资源化利用,制得七水硫酸镁和液态二氧化硫产品。但值得商榷的是液态二氧化硫的市场容量、消纳途径、销售市场半径等问题,此外还存在着经济效益问题。

根据文献报道的数据分析,以该工艺处理镁法脱硫废渣,按每处理1000kg脱硫废渣计,需消耗浓硫酸392kg;水10.8m3;电89.1Kw.h;煤800kg。按照目前原材料价格,物资能源消耗成本为786.57元/t,如果再考虑劳动成本、财务成本、设备折旧及维护费等因素,处理成本应在1000元/t上下。产出情况为:液态二氧化硫243.3kg,按现行市场价格价值389.28元;七水硫酸镁612.1kg,按现行市场价格价值244.84元,总产出价值634.12元/t。显然无法获得经济效益。

汪黎东等对镁法脱硫废渣非催化氧化的反应动力学进行研究。考察了温度、pH、气体流量、氧分压以及亚硫酸镁初始浓度等因素对反应速率影响,并计算出了各反应物的分级数以及亚硫酸镁氧化的反应活化能。

齐笑言等将几种金属硫酸盐按一定比例混合配制成一种混合催化剂CatalystTR,对亚硫酸镁氧化过程中的因素进行了研究,实验表明在温度298K,pH为7时,可以有效提高该过程的氧化效率。于方等将齐笑言小试实验寻找到的催化剂CatalystTR应用到工业化生产上,验证了此催化剂的催化性能,并且考虑氧化系统运行成本后,使用含量0.001mol/L的催化剂CatalystTR经济较为合理。

但是按所述工艺对镁法脱硫废渣进行处理,需要对所得硫酸镁溶液进行蒸发、浓缩、冷却、结晶、分离、干燥,也同样存在处理成本高的问题,加之所得七水硫酸镁附加值较低,因此存在着效益瓶颈。同时在采用催化氧化工艺时,还会因催化剂的使用而对环境造成污染。

王辉对微孔曝气氧化亚硫酸镁进行了实验研究,通过研究亚硫酸镁浓度、曝气水深、空气流量、pH值和温度对亚硫酸镁氧化反应的影响得到:氧化反应速率随浓度增大先升高后下降,在0.1mol/L左右处达最大;曝气水深对氧化反应影响不大;増大空气流量有利于提离反应速率;氧化反应应在低pH值下进行;提髙反应温度可加快氧化反应速率,最佳反应温度为50℃。通过正交试验得到曝气水深为1.05m,氧化100L亚硫酸镁溶液的最佳反应条件为:亚硫酸镁浓度0.15mol/L,空气流量1.5m3/h,pH值7.0-7.5。

南阳东方应用化工研究所对非催化氧化处理镁法脱硫废渣生产硫酸镁工艺进行了研究,在不使用催化剂的条件下,以空气为氧化剂对亚硫酸镁进行氧化使转化为硫酸镁,然后在不蒸发浓缩的条件下,结晶收得七水硫酸镁,并由七水硫酸镁进一步制得饲料级一水硫酸镁和无水硫酸镁。该工艺的优点是氧化过程不需要使用催化剂,不需要添加其他反应助剂,无有害气体、工艺废水产生,对环境基本无影响。同时由于不需对硫酸镁溶液进行蒸发浓缩,因此既节约了设备投资,又大幅度降低了能源消耗和处理成本。具有明显的经济效益,目前该工艺已实现了工业化。

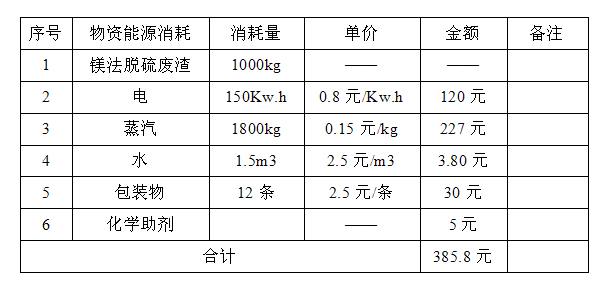

以处理含亚硫酸镁94%的镁法脱硫废渣为例,主要经济与技术指标为:

(1)氧化率:≥98%;镁收得率:≥97%(以氧化率为基数);

(2)主要物资能源消耗量(按每处理1000kg镁法脱硫废渣计):

(3)产品产量:

饲料级一水硫酸镁:580kg,单价2.0元,金额1160元。

4、专利情况

申请号为CN102631836A的专利提出了一种氧化镁烟气脱硫回收七水硫酸镁新工艺,该工艺是以空气为氧化剂,在脱硫过程对脱硫吸收液进行氧化,使亚硫酸镁转化为硫酸镁。再利用烟气热能蒸发浓缩吸收液,并采用空气冷却结晶塔使硫酸镁溶液进一步蒸发水份和冷却结晶。

申请号为CN1762550A的专利提出了一种氧化镁烟气脱硫剂及产物浓浆法氧化回收工艺,该工艺在循环吸收液脱硫过程中分离和引出浓浆液,再鼓入空气,并用蒸汽加热调温将一次脱硫产物MgSO3的浓浆氧化为MgSO4浓度达到工业硫酸镁生产水平的混合液;经过滤、结晶析出粗晶粒的MgSO4·7H2O。

上述两项专利存在的不足是,在脱硫过程脱硫剂氧化镁或氢氧化镁先与SO2接触生成溶解度较小的亚硫酸镁,所生成的亚硫酸镁为固态沉淀,而亚硫酸镁被氧化为硫酸镁的化学反应较为缓慢,在不使用催化剂的情况下将是一个漫长的过程,因此对亚硫酸镁的氧化速度会远远低于亚硫酸镁形成的速度,这将会使整个系统的化学反应处于失衡状态。而失衡状态的出现将会使工艺运行陷于停滞,因此具有一定的不可行性。

申请号为CN103387246A的专利提出了一种亚硫酸镁快速氧化生成硫酸镁的处理工艺,其特征在于:将一定浓度的硫酸镁浆液达入高效氧化器中,在高效氧化器中加催化剂(钴铝铜的复合盐),氧化1小时候后,脱硫浆液中的烟硫酸镁基本完全氧化;送入凝聚反应器,加凝聚剂及助凝剂,使浆液中固体杂质凝聚成易沉降大颗粒;进入净化器中进行两相分离,去除溶液中的固体杂质;上层清液溢流至缓冲箱中共蒸发浓缩系统使用;缓冲箱中溶液通过蒸发浓缩结晶,产出七水硫酸镁。该专利的不足,一是氧化过程需要添加氧化剂,对环境有影响,二是对氧化完成后硫酸镁溶液需要蒸发浓缩,处理过程能源消耗量大,运行成本高。而所得七水硫酸镁产品附加值又低,极难获得经济效益。

申请号为CN103387247A的专利提出了一种综合利用镁法脱硫副产物制取七水硫酸镁和液态二氧化硫的工艺,包括浆料配置、加酸反应、气相干燥、加压液化、浆液除杂、结晶、固液分离、干燥、滤渣沉降工序。其特征是:配浆池中入水加亚硫酸镁,配成浆料打入反应釜内,加浓硫酸反应,生成硫酸镁和亚硫酸,亚硫酸分解成二氧化硫和水,反应过程中气相二氧化硫从反应体系中溢出,经过滤浓硫酸干燥后。液相经出渣、结晶、固液分离、干燥制得七水硫酸镁成品。该申请的不足是存在着处理成本高,液态二氧化硫市场需求量不大,而且受销售半径限制,难以获得经济效益。因此工业化可行性不高。

5、结语

近年来,对镁法脱硫废渣——亚硫酸镁的综合利用受到业界重视,对亚硫酸镁综合利用的研究也取得了一些进展,但综合已报道的各种处理工艺,均存在着一定的不足。其中,由镁法脱硫废渣通过采用非催化氧化工艺在不对硫酸镁溶液进行蒸发浓缩的条件下生产硫酸镁,有着明显的节能、环保、高效和实用特征,具有较好的推广应用前景。