肖景波

(南阳东方应用化工研究所,河南南阳,473100)

摘要:

介绍了以湿法冶金工艺对粉煤灰进行综合利用的主要方法并对其优点和不足进行了评析。提出了粉煤灰综合利用研究和工业实践中应注意解决的几个关键性问题。介绍了由粉煤灰制备高分散性轮胎专用白炭黑、冰晶石和高纯氧化铁新工艺。

关键词:湿法冶金 粉煤灰 应用

the Application of Hydrometallurgical Process in fly ash utilization

Xiao Jingbo

(Nanyang Oriental Application Chemical Research institute,

Henan Nanyang,473100)

Abstract:Introduced the main method for hydrometallurgical process of fly ash utilization and Evaluated its advantages and disadvantages.Proposed a few key issues which should be solved in research and industrial practice in fly ash.Describes the new technology of High dispersion specific-tire-silica,high-purity iron oxide and cryolite,which were preparated from fly ash.

Keywords: hydrometallurgy, fly ash,application

一、概述

粉煤灰是一种典型的大量工业固体废弃物,2015年我国排放总量将达到5.8亿吨[1],形成沉重的环境负担。

粉煤灰的化学组成主要为SiO2、Ai2O3、Fe2O3和未燃尽C,此外还有少量的Mg、Ti、K、Na、P、S的氧化物以及稀有金属氧化物等,从笔者研究过的粉煤灰情况看:SiO2、Ai2O3、Fe2O3和C的含量通常在23.8~56.5%、10.1~37.3%、4.3~14.1%和3.4~29.2%之间。物相主要由莫来石(3Al2O3·2SiO2)晶相和硅铝酸盐玻璃相组成,其它还有石英(SiO2)、赤铁矿(Fe2O3)、磁铁矿(Fe3O4)、刚玉(α-Al2O3)等。

目前我国对粉煤灰的综合利用水平不高,约为67%[2],主要用于建筑材料和建设工程等领域,如用于生产水泥、制砖、泡沫玻璃、商砼、加气混凝土、陶粒、轻质建材、填充材料等,利用层次比较低。采用湿法冶金工艺由粉煤灰制备氧化铝和白炭灰是粉煤灰高附加值化、精细化综合利用的主要方向,也是近年来学术及产业界研究、关注的热点。

二、研究进展及产业化现状

2.1、研究进展:

以湿法冶金工艺对粉煤灰进行综合利用,按分解方法的不同可分为碱法、酸法及酸碱联合法。

2.1.1、石灰石焙烧法:

2.1.1.1、工艺概要:

将粉煤灰与石灰石磨细,然后按配比混匀,在1320~1400°C下焙烧,使莫来石的Si-0-AI键得以破坏,将莫来石和石英转化为铝酸钙(12CaO·7Al2O3)和硅酸二钙(2CaO·SiO2),使粉煤灰中的氧化铝得到活化[3]。

化学反应:

|

7A6Si2O13+64CaCO3→14Ca2SiO4+3Ca12Al14O33+64CO2↑ |

(1) |

|

SiO2+2CaCO3→Ca2SiO4+2CO2↑ |

(2) |

|

7Al2O3+12CaCO3→Ca12Al14O33+12CO2↑ |

(3) |

将焙烧熟料以碳酸钠溶液溶出,铝酸钙分解生成铝酸钠(NaAlO2)溶液和碳酸钙沉淀,硅酸钙则转化为碳酸钙沉淀和偏硅酸钠溶液。经分离制得主要成份为铝酸钠,同时含有少量偏硅酸钠的溶液。将所得含偏硅酸钠的铝酸钠溶液用氢氧化钙脱硅,再采用炭分工艺制得氢氧化铝,再将氢氧化铝煅烧即得氧化铝产品。

主要化学反应为:

|

Ca12Al14O33+12Na2CO3+5H2O→14NaAlO2+12CaCO3↓+10NaOH |

(4) |

|

Ca2SiO4+2Na2CO3+H2O→Na2SiO3+2CaCO3↓+2NaOH |

(5) |

|

xNa2SiO3+2NaAlO2+ 3Ca(OH)2+4H2O→3CaO·Al2O3·xSiO2·(6-x)H2O↓+(2+2x)NaOH |

(6) |

|

2NaAlO2+ CO2+3H2O→Na2CO3+2Al(OH)3↓ |

(7) |

|

2Al(OH)3→Al2O3+3H2O↓ |

(8) |

2.1.1.2、评析:

该法的优点是工艺简单,设备腐蚀性小,耗碱量较小,焙烧物料无需破碎;缺点是烧结温度高,能耗高,石灰石消耗量大,氧化铝溶出率不高,仅为70%[4],此外未能对硅、铁资源进行综合利用 ,CO2和硅钙渣排放量大,环境负仍然较重。从产出角度看,假定粉煤灰中含氧化铝50%,溶出率70%,收率90%,每处理一吨粉煤灰产出冶金级氧化铝319kg,出厂价2.9元/kg,产值925元,生产企业盈利难度大。

2.1.2、碱石灰焙烧法:

2.1.2.1、工艺概要:

将粉煤灰、石灰石和碳酸钠混合均匀,经高温焙烧使莫来石的Si-0-AI键得以破坏,将莫来石和石英转化为易溶于水的偏铝酸钠(NaAlO2)和难溶的硅酸钙(2CaO·SiO2)[5]。

化学反应:

|

CaCO3→CaO+CO2↑ |

(9) |

|

Al2O3+Na2CO3→2NaAlO2+CO2↑ |

(10) |

|

SiO2+2CaO→Ca2SiO4 |

(11) |

|

Al6Si2O13+4CaO+3Na2CO3→2Ca2SiO4+6NaAlO2+3CO2↑ |

(12) |

|

2Fe3O4+3Na2CO3+0.5O2→3Na2Fe2O4+3CO2↑ |

(13) |

|

焙烧熟料经水溶、分离、两段脱硅、炭分等工序制得氢氧化铝,再经煅烧得氧化铝产品。溶出过程的化学反应为: |

|

|

NaAlO2+2H2O→Na++Al(OH)4-↓ |

(14) |

|

Na2Fe2O4+4H2O→2NaOH+Fe2O3·3H2O↓ |

(15) |

与石灰石焙烧法相比,该工艺的优点是所需石灰石配入量较少,能耗相对较低;缺点是生产流程长,烧结工艺条件不稳定;且焙烧反应复杂,氧化铝溶出率不高,为72.2%。在生产氧化铝的同时产出大量硅钙渣,且含碱量大,不能直接使用。对硅、铁未能综合利用。成本高,产出少,效益空间不大。

2.1.3、预脱硅碱石灰焙烧法:

2.1.3.1、工艺概要:

预脱硅及白炭黑的制备:

将粉煤灰与氢氧化钠溶液混合并调配成浆,然后送二氧化硅溶出工序,使其中的部分二氧化硅与碱反应生成硅酸钠,再经过滤收得低模数硅酸钠溶液和脱硅灰滤饼。将大部分低模数硅酸钠溶液送粗白炭黑制备工序,少部分送粗白炭黑回溶工序用作溶剂。

将低模数硅酸钠溶液经碳分制得粗白炭黑。分离粗白炭黑后母液及洗水(含碳酸钠)送苛化工序。

将所制得的粗白炭黑于回溶工序与低模数硅酸钠溶液混合,以溶液中的游离碱与粗白炭黑反应使反溶为硅酸钠,过滤后获合格硅酸钠溶液。

将合格硅酸钠溶液送白炭黑制备工序,经碳分制得正品白炭黑,分离白炭黑所得母液及洗水用于石灰消化。

将白炭黑于调浆槽中与稀硫酸混合进行酸化处理,再经分离、洗涤、干燥、包装制得白炭黑[6]。

化学反应:

|

脱硅: |

|

|

nSiO2(非晶态)+2NaOH→Na2O·nSiO2+H2O |

(16) |

|

副反应: |

|

|

Al2O3(非晶态)+2NaOH→2NaAlO2+H2O |

(17) |

|

粗白炭黑沉淀(一级碳分): |

|

|

Na2O·nSiO2+CO2→Na2CO3+nSiO2↓ |

(18) |

|

反溶: |

|

|

Na2O·nSiO2+SiO2→Na2O·(n+1)SiO2 |

(19) |

|

白炭黑沉淀(二级炭分): |

|

|

Na2O·(n+1)SiO2+CO2→Na2CO3+(n+1)SiO2↓ |

(20) |

|

母液苛化: |

|

|

NaCO3+Ca(OH)2→2NaOH+CaCO3↓ |

(21) |

氧化铝的制备:

将脱硅灰与系统产生的苛化渣(含碳酸钙)、含有碳酸钠的溶液等混配、磨细后送焙烧工序进行焙烧,使其中的硅转化为硅酸钙,氧化铝转化为铝酸钠。以水或稀碱液将铝酸钠溶出,经过滤收得铝酸钠溶液和硅钙渣(赤泥)。将铝酸钠溶液用石灰乳脱硅后种分、碳分,再经分离制得氢氧化铝和碳分母液(含碳酸钠)。将氢氧化铝洗涤,脱水后煅烧制得冶金级氧化铝,碳分母液蒸浓后用于烧结配料。

工艺过程还有石灰烧制,消化及粗白炭黑母液、洗水苛化,苛化液浓缩工序等。

化学反应:

|

CaCO3→CaO+CO2↑ |

(22) |

|

Al2O3+Na2CO3→2NaAlO2+CO2↑ |

(23) |

|

SiO2+2CaO→Ca2SiO4 |

(24) |

|

AI6Si2O13+4CaO+3Na2CO3→2Ca2SiO4+6NaAlO2+3CO2↑ |

(25) |

|

2Fe3O4+3Na2CO3+0.5O2→3Na2Fe2O4+3CO2↑ |

(26) |

|

2NaAlO2+CO2+3H2O→2Al(OH)3↓+Na2CO3 |

(27) |

|

2Al(OH)3→Al2O3+3H2O |

(28) |

2.1.3.2、评析:

本工艺的优点在于实现了对工艺过程废水和氢氧化钠的循环利用,制备出了沉淀白炭黑和冶金级氧化铝产品。缺点是工艺流程长、能耗高、处理成本不易控制、硅、铝利用率低且对铁未能综合利用、有大量的硅钙废渣排放等。从有关渠道获知,每处理一吨粉煤灰要产生一吨半赤泥,环境包衭沉重。从效益和环保角度看,该工艺产业化难度较大。

2.1.4、硫酸铵焙烧法:

2.1.4.1、工艺概要:

将粉煤灰与硫酸铵按一定比例混合后进行低温焙烧,使粉煤灰中的氧化铝与硫酸铵反应生成硫酸铝铵同时产生氨。将烧成熟料用水溶出,经过滤收得硫酸铝铵溶液和高硅渣。硫酸铝铵溶液经除铁、还原、分解(氨中和)、过滤、洗涤得粗氢氧化铝和硫酸铵溶液。将粗氢氧化铝精制制得氢氧化铝,煅烧氢氧化铝得氧化铝产品。工艺过程对氨和硫酸铵溶液循环利用[7]。

化学反应:

|

Al2O3+4(NH4)2SO4→2NH4Al(SO4)2+6NH3↑+3H2O |

(29) |

|

Al6Si2O13+12(NH4)2SO4→6NH4Al(SO4)2+18NH3↑+9H2O+2SiO2 |

(30) |

|

NH4Al(SO4)2+3NH3+3H2O→Al(OH)3+2(NH4)2SO4 |

(31) |

|

2Al(OH)3→Al2O3+3H2O |

(32) |

2.1.4.2、评析:

硫酸铵焙烧法的有点在于:硫酸铵和生产中产生的氨气可循环利用。工艺过程不需添加任何助剂,实现了废渣减量化,有利于减少废渣对环境的二次污染。

此外,硫酸铝铵为弱酸盐,对设备及材料腐蚀较轻。不足之处在于:从硫酸铝铵溶液中去除铁等杂质较为困难。在对分离氢氧化铝后含硫酸铵母液进行循环利用时需进行浓缩,耗能较高。同时工艺过程没有对硅进行综合利用,渣量仍然较大,对环境有一定的影响。

2.1.5、碱溶-烧结联合法:

2.1.5.1 、工艺概要:

通过预脱硅将粉煤灰中Al2O3/SiO2质量比由0.53提高到0.77,再将脱硅滤饼与纯碱混合并烧结,使其中的SiO2、Al2O3分别转化为不溶的NaAlSiO4和易溶的Na2SiO3。将烧成熟料以清水溶出Na2SiO3,过滤得Na2SiO3溶液,Na2SiO3溶液与预脱硅合并用于制备硅化合物,滤饼与适量NaOH溶液和CaO混合,在280℃下溶出,经分离得铝酸钠溶液和硅钙尾渣。将铝酸钠溶液除杂、炭分制得氢氧化铝,将氢氧化铝煅烧制得氧化铝粉体[8]。

化学反应:

|

3SiO2+Al2O3+2Na2CO3→2NaAlSiO4+Na2SiO3+2CO2↑ |

(33) |

|

NaAlSiO4+Ca(OH)2+NaOH→NaCaHSiO4↓+NaAlO2+H2O |

(34) |

|

2NaAlO2+CO2+3H2O→2Al(OH)3↓+Na2CO3 |

(35) |

|

2Al(OH)3→Al2O3+3H2O |

(36) |

2.1.5.2 、评析:

与碱石灰烧结法相比,该工艺降低了烧结温度,能耗相应降低。采用先水浸脱硅再碱溶二次水热处理工艺,实现了粉煤灰中硅铝组分的高效分离,制得氧化铝产品及无机硅化合物;缺点是工艺复杂、耗碱量大、成本高,铝酸钠粗液苛性比高、硅钙尾渣不易分离利用、对铁末能利用等。

2.1.6、酸法:

2.1.6.1、工艺概要:

酸法是用无机酸(硫酸或盐酸)分解粉煤灰,使其中的金属氧化物转化为盐类,如AlCl3、Al2(SO4)3、FeSO4、Fe2(SO4)3等而被溶出,二氧化硅留存于固相中。分离溶液中的铁制得铝盐溶液,再通过采取一定的工艺措施制得铝盐产品及氢氧化铝、氧化铝等。

化学反应:

|

Al2O3+SiO2+3H2SO4→Al2(SO4)3+SiO2·H2O(胶体)↓+2H2O |

(37) |

|

Al2O3+SiO2+6HCl→2AlCl3+SiO2·H2O(胶体)↓+2H2O |

(38) |

|

SiO2+3Al2O3+12H2SO4+6HN4F→H2SiF6↑+6HN4Al(SO4)2+11H2O |

(39) |

|

SiO2+Al2O3+12HCl+6HN4F→H2SiF6↑+6HN4Cl+2AlCl3+5H2O |

(40) |

2.1.6.2、评析:

酸法主要优点是流程简单,能耗较低,SiO2组分可用于生产高附加值的无机硅化合物,如白炭黑等。可有效实现铝硅分离,提高氧化铝溶出率。该法存在的不足是:酸消耗量大,设备腐蚀严重,酸蒸汽污染环境,铝分解率低等。以氟化物(氟化铵、氟化钠等)作助溶剂虽可提高Al2O3溶出率,但反应过程生成氟化物气体,不仅会增加对设备的腐蚀,而且对空气和水体也会造成污染。此外,从已报道的研究情况看,均未实现对粉煤灰中铁元素的综合利用。

总之,目前以湿法冶金工艺对粉煤灰综合利用的方法大体有上述几种。研究的热点主要集中在氧化铝的制备方面,对粉煤灰中硅资源的综合利用及硅化合物的制备研究相对较少,对铁的综合利用几乎没有涉及。产品方向主要为冶金级氧化铝、硫酸铝、硫酸铝铵和聚合氯化铝等常规、普通铝化学品。硅产品为普通沉淀法白炭黑。所述工艺普遍存在着流程长、能耗高、渣量大、环境负担沉重、处理成本高等问题。

2.2、产业化进展:

2005年,鄂尔多斯水泥巨头蒙西集团采用石灰石焙烧法工艺,投资16.8亿元,开工建设“年产40万吨粉煤灰提取氧化铝项目”,2006年投产后因成本和大量硅钙渣应用问题而停产[9]。

2009年,神华集团投资2500余万元和吉林大学签约,研发粉煤灰提取氧化铝技术,这是国内首个酸法提取氧化铝科研项目。神华的“酸法提铝”,设备和管道需要使用价值昂贵的稀土材料,设备投资极大,难以实现工业化[10]。

2010年,大唐国际托克托发电公司采用预脱硅-碱石灰烧结法工艺,在内蒙托克托工业园区建成年产20万t氧化铝示范生产线投入试运行,为规模化利用高铝粉煤灰提供了工程示范,被列入国家有色金属产业振兴规划,“十一五”国家科技支撑计划重点项目。但依然存在石灰石消耗量较大、综合能耗较高、温室气体CO2排放量较大以及大量硅钙渣的处置问题。据了解,该项目从2010年9月一直停产至今,主要原因是工艺不成熟[11]。

综上所述,我国以湿法冶金工艺由粉煤灰制备氧化铝的产业化进程并不顺利。近几年来,一些企业虽然曾进行了由粉煤灰制备氧化铝的工业化尝试,但大多中途夭折,究其原因,不外乎成本、效益、环境三个方面的问题。因此,开阔视野、拓展思路、锐意创新,研究开发低成本、高产出、产品市场前景广阔、经济效益可观、环境友好的粉煤灰综合利用新技术,对实现粉煤灰综合利用的产业化具有十分重要的意义。

三、几个关键性问题

粉煤灰中的硅和铝主要赋存于以Si-O-Al键结合而成的非活性莫来石中。莫来石是一种链状结构硅酸盐,常温下既不溶于酸,也不溶于碱,低于1200摄氏度时性质稳定,受热也不会发生分解,因此,要分离其中的硅、铝等有价元素,首先要破坏莫来石的Si-O-Al键以提高其化学活性[12]。

粉煤灰的化学组成比较复杂,而且具有特殊的物相结构。采用湿法冶金工艺分离、提取其中的硅、铝、铁元素并制备相应的化合物,是实现对其精细化、高附加值化综合利用的重要途径。在研究和工业实践中应注意解决以下几个方面的问题。

3.1、产品方向:

由粉煤灰制备氧化铝是目前研究的热点,此外,也有关于由粉煤灰制备白炭黑的报导。由于粉煤灰含氧化铝在10.1%-37.3%之间,个别最高可达50%,因此被认为是生产氧化铝的重要潜在资源。利用粉煤灰生产氧化铝,不仅可以减少因粉煤灰推存造成的环境负担和土地占用,而且可以弥补我国铝土矿资源的不足,保障氧化铝工业的可持续发展。然而,由于粉煤灰中氧化铝和二氧化硅品位相对较低,加之化学及物相组成的复杂性、特殊性,存在着目标元素不易分解,分离难度大,工艺复杂,流程长、成本高等问题。另一方面,冶金级氧化铝、沉淀法白炭黑虽属市场需要的基本化工产品,但从目前的供求状况及价格走势看则不容乐观。冶金级氧化铝市场需求量较大,但价格偏低,目前出厂价位在2700-2900元/t之间,高纯氧化铝(含量99.5—99.99%)虽然价格较高,在3800-340000元/t之间,但属精细化学品,市场需求量较少,不适于规模化生产。普通沉淀法白炭黑在橡胶、塑料、日用化工、涂料等行业有着广泛用途,是大宗化学品之一。2013年,我国总产能已达到201万吨[13],产能过剩。行业恶性竞争,价格在2800-3500元/t之间徘徊,市场不容乐观。因此,以氧化铝和沉沉白炭黑作为粉煤灰综合利用的目标产品,从成夲与效益角度看有一定的局限性。因此,应突破产品方向上的局限性,立足于粉煤灰中的硅、铝、铁及其它稀有金属资源,研究制备既有可观的市场需求,又能为投资者创造经济利益的硅、铝、铁等化工产品。切实做到吃干榨尽,提高资源综合利用水平和经济效益。

3.2、有价元素的分解:

粉煤灰的主要物相组成是莫来石,二氧化硅和氧化铝大部分赋存于莫来石中。而莫来石又是一种化学性质较为稳定的物质,很难被酸、碱溶解。因此,要综合利用其中的二氧化硅、氧化铝等,其前提是要破坏莫来石的Si--O--Al键,以提高二氧化硅、氧化铝等有价元素的化学活性,再通过采用不同的工艺措施将二氧化硅、氧化铝等溶出,进而制备硅、铝等化合物。提高有价元素分解率是实现对粉煤灰综合利用的前堤。

3.3、有价元素的分离:

粉煤灰中含有一定量的活性二氧化硅,氧化铝又为两性氧化物,在分解过程既有少量的二氧化硅进入到铝盐溶液中,也会有少量的氧化铝进入到所制得的硅酸钠(水玻璃)中,既影响目标元素收率,又影响产品质量。在采用酸浸工艺时,所获得的酸浸出液是一个由铝、铁盐类和水组成的多元体系。实现对其中铝、铁元素的综合利用,首先要实现体系中铝、铁的有效分离。

我们知道,三价铝、三价铁沉淀的PH值比较接近,从理论上讲,三价铝开始沉淀的PH值为3.69,沉淀完全的PH值为4.89,而三价铁开始沉淀的PH值为1.94,沉淀完全的PH值为3.20,显然,三价铝、三价铁共沉淀的机率较高。同时,铝、铁氢氧化物的吸咐特性也会增加铝、铁分离的困难。

此外,受铝、铁分离过程PH值调节剂浓度、滴加速度、搅拌速度等因素的影响,会造成反应体系区域性瞬间碱性过强,导致铝、铁、镁等金属离子的共沉淀。虽然反应体系PH值尚未进入目标元素以外其它金属离子沉淀范围,但这种共沉淀物一旦生成就很难返容,这也是造成铁、铝分离困难的重要因素。实现铝、铁元素的有效分离是制备合格铝、铁化合物的前堤,能否解决铝、铁离子的分离问题,对粉煤灰中铝、铁资源的综合利用有着十分重要的意义。

3.4、环境问题:

粉煤灰本身是一种工业废弃物和大宗物染源,对其综合利用应尊循利废不产废,治污不产污的原则。因此,应研究开发综合利用过程废渣、废水和废气的控制技术和循环利用技术,实现粉煤灰综合利用的无害化,排除粉煤灰综合利用研究成果产业化过程的环境障碍。

四、酸碱联合法粉煤灰综合利用新工艺:

针对已报道工艺存在的不足,以低消耗、低成本、高分解率、高产出、无害化和符合市场需求为研发目标,南阳东方应用化工研究所历经多年的努力开发出了粉煤灰综合利用新工艺。新工艺根据产品方向不同分为一号工艺和二号工艺。一号工艺产品方向为高纯氧化铝,高分散轮胎专用白炭黑(或速溶硅酸钠),高纯氧化铁;二号工艺产品方向为冰晶石,高分散轮胎专用白炭黑(或速溶硅酸钠)和高纯氧化铁。此就二号工艺做简单介绍。

4.1、产品方向:

提取其中的铝制备六氟铝酸钠(冰晶石),利用其中的硅制备高分散白炭黑,利用其中的铁制备高纯氧化铁;

4.2工艺原理:

本工艺通过采取特殊技术措施。在不对粉煤灰进行焙烧,常压、中温条件下以硫酸为分解剂对其进行分解,使其中的氧化铝、氧化铁转化为硫酸铝、硫酸铁及硫酸亚铁而被溶出,经过滤得主要成分为二氧化硅和炭的粉煤灰酸浸残渣和主要成分为硫酸铝、硫酸铁及硫酸亚铁的酸浸出液。以酸浸出液为原料制备冰晶石(或高纯氧化铝)和高纯氧化铁,以酸浸残渣为原料制备高分散白炭黑或速溶硅酸钠。

冰晶石的制备:

低分子冰晶石的制备(硫酸铝铵法):

向粉煤灰酸浸出液中加硫酸铵,使其中的硫酸铝转化为硫酸铝铵。分离硫酸铝铵以后的溶液送沉铁工序。

以磷肥工业副产廉价氟硅酸为原料,以氨中和氟硅酸制得白炭黑和氟化铵溶液。

将硫酸铝铵与氟化铵、硫酸钠(钾)反应制得冰晶石(Na3AlF6或K3AlF6)产品。分离冰晶石后的母液主要成分为硫酸铵,经与氢氧化钠反应生成氨和硫酸钠。氨送氟化铵制备工序用作中和剂。硫酸钠溶液经调整浓度后送冰晶石制备工序作为钠源循环使用。

高分子冰晶石的制备(偏铝酸钠法):

首先还原粉煤灰酸解液中的铁,然后在特定工艺条件下以氨为调节剂调整体系的PH值使其中的硫酸铝转化为氢氧化铝沉淀,经分离收得粗氢氧化铝和沉铝后母液,将沉铝后母液送沉铁工序。

以磷肥工业副产廉价氟硅酸为原料,以氨中和氟硅酸制得白炭黑和氟化铵溶液。

用氢氧化钠与粗氢氧化铝反应,制得偏铝酸钠,经过滤收得偏铝酸钠溶液并进一步分离出铁沉淀。将偏铝酸钠溶液脱硅后与氟化铵反应制得高分子比冰晶石产品。

分离冰晶石后所得母液含有氨,送往溶液沉铝工序作为PH值调节剂循环使用。

高纯氧化铁的制备:

将分离硫酸铝铵或粗氢氧化铝后的粉煤灰酸浸出液氧化,然后采用氧化水解法或针铁矿法工艺沉淀溶液中的铁收得铁沉淀物。然后对铁沉淀物进行净化以去除其中的铝离子。再将铁沉淀物酸解、还原、净化制得纯净的硫酸亚铁溶液。将硫酸亚铁溶液氧化,再采用氧化水解法或针铁矿法工艺制得氢氧化铁或碱式氧化铁沉淀。将铁沉淀分离、洗涤、脱水、煅烧制得高纯氧化铁产品。

分离氢氧化铁或碱式氧化铁的母液含有硫酸铵。经与氢氧化钠反应生成氨和硫酸钠。氨经吸收制得氨水,送铁沉淀工序用作PH值调节剂。硫酸钠溶液经调整浓度后送低分子比冰晶石制备工序作为钠源循环使用,或经蒸发结晶收得硫酸钠产品。

高分散白炭黑的制备:

将粉煤灰酸浸残渣洗涤,然后用氢氧化钠做碱解剂与粉煤灰中的二氧化硅反应生成硅酸钠,经过滤收得碱浸残渣和水玻璃。碱浸残渣主要成分为炭和少量的硅、铝、铁、钙等,洗涤后进一步酸解,将酸浸出液送粉煤灰酸浸工序用做配料液,酸浸残渣经洗涤后与燃煤混合用做锅炉燃料。

将水玻璃精制后与硫酸反应,在特定的工艺条件下生成高分散性白炭黑沉淀。将沉淀分离、漂洗、脱水、干燥制得外观为微珠状的高分散性轮胎专用白炭黑。分离白炭黑所产生的母液含有硫酸钠,经浓缩、结晶收得硫酸钠产品。

4.3、主要经济技术指标:

4.3.1、分解率:

SiO2≥95%;Al2O3≥86%,Fe2O3≥74.5%。

4.3.2、收率(以分解率为基数):

SiO2≥95%;Al2O3≥90%,Fe2O3≥96%。

4.4、经济效益分析:

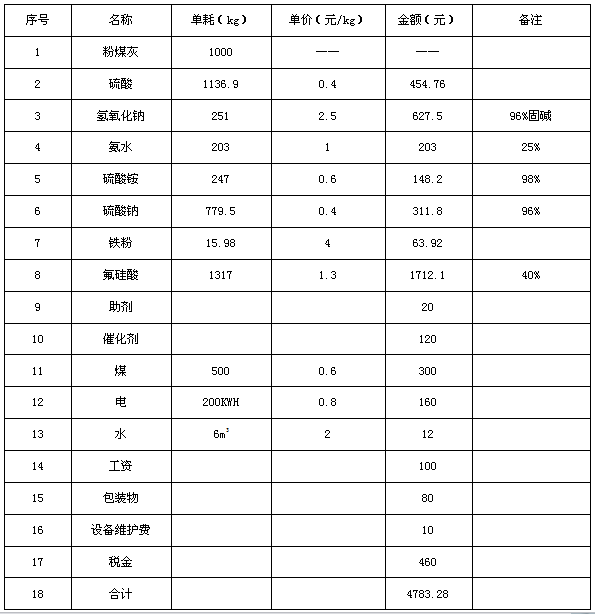

按加工1000kg粉煤灰计算,以桐柏粉煤灰为例,化学组成为:SiO2:54.22%;Al2O3:23.19%;Fe2O3:4.26%;MgO:4.68%;CaO:0.38%。

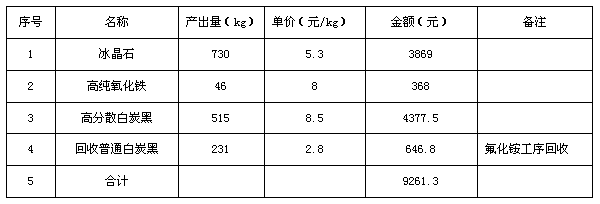

4.4.1、总产出(按每加工一吨粉煤灰计):

4.4.2、总成本(按每加工一吨粉煤灰计):

4.4.3、纯利润:

每加工1000kg粉煤灰纯利润4478.02元,按每年加工6万吨粉煤灰计年净利润26868.12万元,可上缴国家税金2760万元。

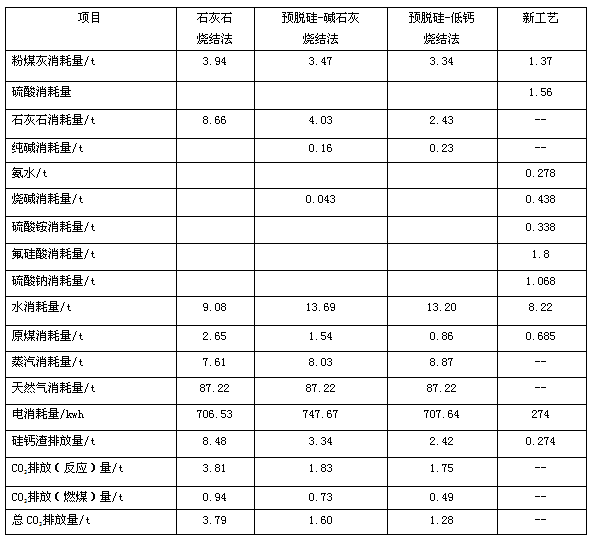

4.4.4、新工艺与其它典型工艺物资能源消耗对比分析[14]:

说明:

1、石灰石焙烧法、预脱硅-碱石灰焙烧法、预脱硅-低钙焙烧法按生产一吨氧化铝计算;新工艺按生产一吨低分子冰晶石计算。

2、新工艺每生产一吨冰晶石同时联产高分散性轮胎专用白炭黑705kg;由氟硅酸收得普通白炭黑316kg;高纯氧化铁46kg。石灰石焙烧法、预脱硅-碱石灰焙烧法、预脱硅-低钙焙烧法所产产品为冶金级氧化铝,没有其它产品产出。按现行价格,吨产品价值2900元(含税)。

3、新工艺所用粉煤灰为河南桐柏粉煤灰,化学组成为SiO2:54.22% ;Al2O3:23.19% ;Fe2O3:4.26%。

4、石灰石焙烧法、预脱硅-碱石灰焙烧法、预脱硅-低钙焙烧法引用数据所用粉煤灰为石嘴山粉煤灰,含SiO2:47.05% ;Al2O3:37.37% ;Fe2O3:5.38%。

5、新工艺数据来自南阳新源电子材料有限公司3000t/a粉煤灰综合利用小型工业化装置,其它数据引自杨静,蒋周青等·中国铝资源与高铝粉煤灰提取氧化铝研究进展·地质前缘(北京)201421(5):222

4.5、评析:

本工艺的优点在于,在有活化剂存在的条件下采用酸碱互为活化、交替分解工艺,使粉煤灰中的铝、硅、铁得以溶出,分解率分别在95%、86%和74.5%以上。由于免予焙烧,节约了设备投资、降低了能源消耗;实现了对硅、铝、铁三种主要成分的综合利用;资源综合利用水平高;以磷肥工业副产的廉价氟硅酸为原料制得氟化铵并收得白炭黑,将氟化铵用于制备冰晶石,并通过对工艺废水的综合利用,实现了氨、钠的循环利用,消除了环境污染,降低了生成成本;制得的高分散性轮胎专用白炭黑是高档轿车轮胎行业的功能性材料,市场前景广阔、附加值较高,其生产成本和普通沉淀法白炭黑相同,但出厂价格却在8000~9800元/t之间,高于普通沉淀法白炭黑1.3倍以上;以粉煤灰中铁资源制得了高纯氧化铁,作为磁性材料被应用于电子行业,市场前景较好,效益可观;工艺过程除了含炭废渣外没有其它固体废弃物产生,而且含碳废渣主要成分为未燃尽的炭,可作为燃料循环使用。总之,本工艺具有低耗、高效、低成本、高产出、无污染等特点,而且所产产品符合市场需要,附加值较高,能够为投资者创造经济效益。

五、展望:

采用湿法冶金工艺由粉煤灰制备氧化铝是近几年来研究和关注的热点。我国有关采用湿法冶金工艺对粉煤灰进行精细化、高附加值化综合利用的研究取得了一定进展,产生了一批科研成果,在产业化方面也进行了一些有益尝试,尽管所产生的成果尚存在有一定的局限性,但为今后的研究工作和工业实践奠定了基础。对粉煤灰的综合利用要高度关注成本、效益与环保三个焦点问题,切实攻克粉煤灰的分解、有价元素的分离及相关化合物的制备、处理过程三废的综合利用等核心技术。可以相信,以前期研究成果和工业化尝试为基础,我国有关粉煤灰综合利用的湿法冶金技术必将获得新的突破。

参考文献:

[1] 国家发展与改革委员会.大宗固体废弃物综合利用实施方案[J].中国资源综合利用,2012.30(1):15-19;

[2] 杨倩、王刚,燃煤电厂粉煤灰综合利用技术极其发展前景简析[J].硅谷.2014.(2):120;

[3、5] 杨静、蒋舟青等,中国铝资源与高铝粉煤灰提取氧化铝研究进展[J].地学前缘(北京).2014.21(5):316;

[4]陆胜、方荣利等, 用石灰烧结自粉化法从粉煤灰中回收高纯超细氧化铝粉的研究[J].粉煤灰.2003.02.28:16;

[6] 秦晋国、顾松青,一种从粉煤灰中先提硅后提铝的方法,中国.CN101125656A.200710062534.7;

[7] 李来时、王鹏等,粉煤灰硫酸铵混合焙烧法制备氧化铝的方法,中国.CN103086410A.2013.05.08;

[8] 蒋帆,利用韩电粉煤灰制备超细氢氧化铝和氧化铝的研究[D].北京.中国地质大学(北京)2009;

[9、10、11] 高岗强、李守诚,我国高铝粉煤灰提取氧化铝的产业化进展[J].内蒙古科技与经济2012.1(251).20;

[12] 石振武,烧结法提取粉煤灰中氧化铝的新进展[J]广州化工,2013.41(22):20-22;

[13] 朱春雨、郭轶琼,2013年中国沉淀法白炭黑市场分析及发展趋势[A].2014年全国无机硅化合物行业年会暨行业“十三五”发展规划研讨会论文集[C]18-23;

[14] 杨静、蒋舟青等,中国铝资源与高铝粉煤灰提取氧化铝研究进展[J].地学前缘(北京).2014.21(5):322;