肖景波,陈居玲,宋丽峰

(南阳东方应用化工研究所,473000)

摘要:提出了酸碱交替分解、互为活化的工艺思路,通过实验确定了优化工艺条件和工艺流程。在优化工艺条件下,红土镍矿中Fe2O3、NiO、MgO、Co、SiO2分解率分别达到96.78%、99.62%、94.39%、100%和98.60%,从而为实现对红土镍矿的全元素综合利用奠定了基础。

关键词:红土镍,分解,研究

Experimental study of decomposition of nickel laterite

Xiao Jingbo, Chen Juling, Song Lifeng

(Nanyang oriental application chemical research institute,473000)

Abstract: Put forward the process ideas of alternating acid and alkali decomposition, which mutually activation for each other. Determined the experimentally optimized process conditions and process. In optimal conditions, the decomposition rate of Fe2O3, NiO, MgO, Co, SiO2 were 96.78%, 99.62%, 94.39%, 100% and 98.60% in laterite nickel ore, so as to realize the full utilization of the element nickel laterite foundation.

Keywords: laterite nickel, decomposition, research

红土镍矿是一种含有Ni、Co、Fe、Mg、Si等有价元素的重要有色金属资源,目前主要用于提炼Ni、Co等,处理方法有火法冶炼[1]和湿法冶炼[2]两种工艺。就湿法工艺而言,常压酸浸法较之于加压酸浸法具有操作条件温和、简单易控,可综合回收镍、钴,投资少,能耗低,收率高,处理成本低等优势,因此具有很好的发展前景[3]。但从已报道的工艺看,无论采用什么处理方法,均未实现对红土镍矿的全元素综合利用。这不仅造成了其中有价资源的流失,效益空间受到限制,而且由于废渣、废水的大量产生与排放,会对环境造成严重污染。

实现对红土镍矿的全元素综合利用,首先要解决红土镍矿中各元素的分解问题,这是最终实现红土镍矿全元素综合利用的基础和前提。为此,我们开展了红土镍矿分解实验研究。

1、实验原理

采用酸碱互为活化,交替浸出分解模式。首先用硫酸在常压条件下对红土镍矿进行酸浸,使晶格中的镁、铁、镍、钴等金属元素大部分与硫酸反应而被溶出。将酸浸后料浆分离,获酸浸出液和主要成分为多孔二氧化硅的酸浸残渣。酸浸出液送往后续工序做为提取镍、钴、铁元素及制备镁化合物的原料,酸解残渣经与氢氧化钠反应,使其中的二氧化硅分解并转化为水玻璃,从而使酸浸过程因受硅酸盐的影响未被分解的镁、铁、镍、钴等金属元素得到活化。分离出水玻璃后的碱解残渣主要成份为镁、铁、镍、钴。水玻璃用于制备硅化合物,碱解残渣再与硫酸反应,进一步浸出镁、铁、镍、钴元素。

2、试验方法

2.1原料:

试验以印度尼西亚红土镍矿为原料,化学组成见表1:

表1 印度尼西亚红土镍矿化学成分/%

|

成分 |

NiO |

Fe2O3 |

MgO |

Co |

SiO2 |

|

含量 |

2.74 |

23.65 |

25.20 |

0.056 |

45.10 |

2.2 试验方法:

将红土镍矿粉按一定的固液比与来自二级酸浸工序的二级酸浸出液混合,加入硫酸升温反应。反应结束后抽滤,获一级酸浸出液和一级酸浸残渣。

将一级酸浸残渣与来自酸浸残渣洗涤工序的洗出液混合,加入硫酸并升温反应。再经抽滤,获二级酸浸出液和二级酸浸残渣,即酸浸活化后残渣。

二级酸浸出液做为一级酸浸配料液使用。二级酸浸残渣经洗涤后与水混合,按单位质量原矿中的二氧化硅含量和所制备水玻璃的目标模数计算并加入氢氧化钠进行碱浸。碱浸结束,经过滤收得水玻璃和化学活性较高的碱浸残渣。

将碱浸残渣与硫酸反应,进一步浸出其中的Mg,Fe,Ni等金属元素。

2.3、分析方法

CaO,MgO分析采用EDTA容量法,Fe2O3分析采用重铬酸钾容量法,NiO分析采用丁二酮肟分光光度法,Co分析采用EDTA容量法,SiO2分析采用氟硅酸钾容量法。

3、结果与讨论

实验首先考察了矿粉细度、配料固液比、硫酸用量及反应终点PH值、反应时间、反应温度对红土镍矿各成分酸浸出率的影响。然后考察了酸浸反应MgO浸出率、碱浸过程配料固液比、氢氧化钠用量、反应时间、反应温度对红土镍矿中SiO2碱浸出率的影响及以硫酸浸取碱浸残渣各金属元素浸出率,找出了优化工艺条件、确定了工艺流程。

3.1、酸浸

3.1.1、矿粉细度对酸分解率的影响:

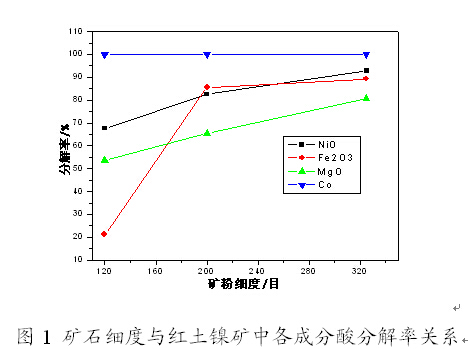

实验在固液比1:3,硫酸用量理论量的110%,其中一二级酸浸加酸量各占加酸总量的40%和60%,酸解反应总时间4h,其中一二级酸浸反应时间分别为90min和150min,反应温度度90℃考察了矿粉细度对红土镍矿中各成分酸分解率的影响。结果见图1。

提高矿粉细度,将使原矿的比表面积和化学活性得到增加和提高,有利于各元素的分解和浸出。由图1可以看出,酸解过程以镍、铁、镁、钴计算的红土镍矿分解率随着矿粉细度的增加而升高,当细度为200目,即74μm时,分别为82.5%、85.6%、65.4%和100%。而细度在325目时,上述各元素分解率达到最高值,分别为92.7%、89.2%、80.8%和100%。因此,合适的红土镍矿粉体细度应为325目。但,考虑到粉碎加工上难度,粉碎过程能耗较高的因素,因此确定的优化工艺条件为控制矿粉细度为200目,即74μm。

3.1.2、固液比对酸分解率的影响:

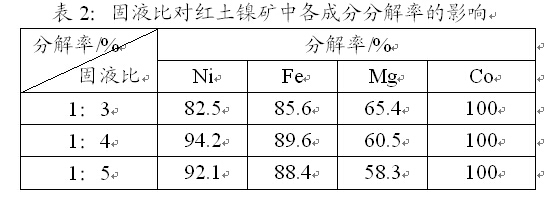

较高的反应浓度有利于提高反应速率,但反应浓度过高,有可能会使反应过程反应物的分散性能受到影响,不利于分解率的提高。此外,较高的反应浓度也会造成固液分离的困难。实验固定矿粉细度为200目,加酸量为理论量的110%,酸解时间为4h,反应温度为90℃,考察了固液比对红土镍矿中各成分分解率的影响。结果见表2。

3.1.3、反应温度对酸分解率的影响:由表2数据可知固液比为1:4时NiO、Fe2O3的分解率最高,分别为94.2%和 89.6%;MgO的分解率在固液比为1:3时最高,为65.4%。而Co的分解率几乎不受固液比的影响。考虑到对红土镍矿的综合利用以镍的利用为主,因此确定的最佳配料固液比为1:4。在此条件下,NiO、Fe2O3、MgO、Co分解率分别为94.2%、89.6%、60.5%和100%。

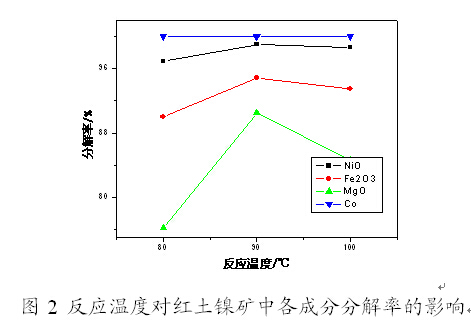

提高反应温度有利于反应向右进行,但过高的反应温度会造成能耗的上升。实验固定矿粉细度为200目,加酸量为理论量的110%,固液比为1:4,酸解时间为4h,调整反应温度为80℃、90℃和100℃,考察了反应温度对红土镍矿中各成分分解率的影响。结果见图2。

从图2可以看出,当反应温度为90℃时,各元素分解率均最高,继续提高反应温度Fe2O3、NiO、MgO的酸分解率呈现下降趋势。因此,确定酸解反应的最佳温度为90℃。在此条件下,NiO 、Fe2O3、MgO、Co的分解率分别为94.2%、89.6%、60.5%和100%。

3.1.4、加酸量对酸分解率的影响:

固定矿粉细度为200目,固液比为1:4,反应温度90℃,酸解时间为4h,考察了加酸量对原矿酸分解率的影响。结果见图3。

从图3看出,随着硫酸用量的增加,NiO分解率逐渐上升,在达到理论量的110%时分解率为94%,继续增加加酸量,NiO分解率不变;Co的分解率随着硫酸用量的增加变化不明显,在加酸量为理论量的100%时,浸出率为100%;Fe2O3、MgO分解率随着硫酸用量的增加逐渐上升,在加酸量为理论量的120%时分解率分别为90.5%和76.5%。因此,综合考虑各种因素,确定以理论量的120%为最佳加酸量,在此条件下, NiO、Fe2O3、MgO、Co的分解率分别为94.2%、90.5%、76.5%和100%。

3.1.5、反应时间对酸分解率的影响:

控制矿粉细度为200目,固液比为1:4,加酸量为理论量的120%,反应温度90℃,考察了反应时间对红土镍矿中各成分分解率的影响,结果见图4。

从图4可以看出,Ni的分解率随酸解反应时间的延长呈现下降趋势,在3h时最大值,为95.4%;Fe2O3的分解率随酸解反应时间的延长分解率有所升高,5h时最高,为94.3%;MgO的分解率在4h时最高,为76.5%,Co分解率受酸解时间的影响不明显。

考虑成本因素,实验确定的最佳反应时间3h为最佳工艺条件。在此条件下NiO、Fe2O3、MgO、Co的分解率分别为95.4%、89.6%、74.4%和100%。

3.2、碱浸

经两次酸浸的红土镍矿残渣主要成分为多孔二氧化硅,具有较高的化学活性,可在常压条件下与氢氧化钠反应制得水玻璃。实验首先对二次酸解残渣进行洗涤,然后加氢氧化钠碱解。考察了酸浸红土镍矿原矿MgO浸出率、碱浸反应配料固液比、氢氧化钠用量、反应时间、反应温度对红土镍矿中SiO2碱浸出率的影响,并找出了优化工艺条件。

3.2.1、红土镍矿MgO酸浸出率对碱分解率的影响:

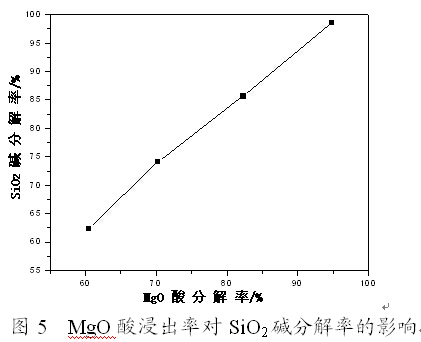

以制备模数为2.8模的水玻璃为配料依据,控制反应时间为60min,反应温度90℃,固液比1:3,考察了原矿中MgO酸浸出率对红土镍矿中SiO2碱分解率的影响。结果见图5。

从图5可知,SiO2的碱分解率随MgO酸分解率的的升高而升高,二者呈线性关系。由此可知,随着酸解过程MgO分解率的升高,原矿的化学活性提高,这种趋势对碱解过程SiO2分解率具有明显影响。因此,较高的MgO分解率有利于提高碱解过程SiO2的分解率。

3.2.2、配料固液比对碱分解率的影响:

以制备模数为2.8模的水玻璃为配料依据,控制反应时间为30min,反应温度80℃,调整配料固液比为1:4、1:3、1:5、1:6,考察了配固液比对红土镍矿中SiO2碱分解率的影响。结果见表3。

表3 配料固液比对红土镍矿中SiO2碱分解率的影响

|

分解率%

固液比 |

1:3 |

1:4 |

1:5 |

1:6 |

|

SiO2 |

68.8 |

71.4 |

70.0 |

69.1 |

从表3中可知,固液比为1:4时SiO2的分解率最高,为71.4 %,固液比为1:3时SiO2的分解率最低,这是因为料浆的粘度过大,影响了物料的分解性,从而影响了SiO2的溶出。当固液比为1:5、1:6时,由于溶液中NaOH浓度降低,使反应速率受到影响,SiO2分解率呈下降趋势。因此,实验确定的碱解最佳配料固液比为1:4。

3.2.3、氢氧化钠用量对碱分解率的影响:

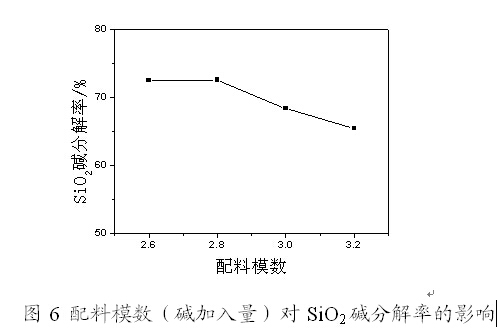

固定配料固液比1:4,反应时间为30min,反应温度80℃,以制备模数(SiO2/Na2O)为2.2、2.4、2.6、2.8、3.0的水玻璃为配料依据,将所需氧化钠的量换算为氢氧化钠,考察NaOH用量对红土镍矿中SiO2碱分解率的影响。结果见图6。

从图6可知,随配料模数的升高(即NaOH添加量的减少),SiO2的分解率呈下降趋势,配料模数为2.8时,SiO2的分解率最高为72.5%。因此实验确定的优化工艺条件为:按SiO2::Na2O 2.8配料加入NaOH。

3.2.4、反应时间对碱分解率的影响:

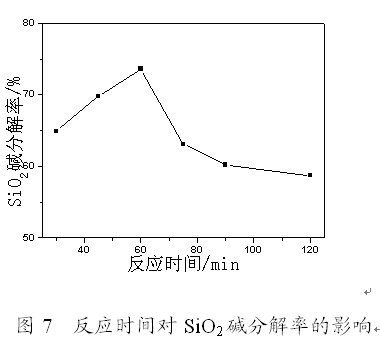

固定配料固液比1:4,反应温度80℃,以制备模数为2.8模的水玻璃为配料依据,调整反应时间为30min、45min、60min、75min、90min、120min,考察反应时间对红土镍矿中SiO2碱分解率的影响。结果见图7。

从图7中可知,随反应时间的延长,SiO2的分解率呈现出上升后下降的趋势,反应时间超过90min后SiO2的分解率曲线趋于平缓;反应时间为60min时SiO2的碱分解率最高,为73.6%。

3.2.5、反应温度对碱分解率的影响:

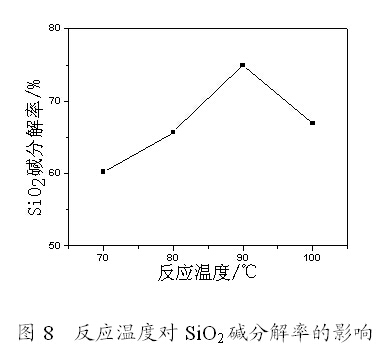

固定配料固液比1:4,反应时间为60min,以制备模数为2.8模的水玻璃为配料依据,调整反应温度为70℃、80℃、90℃、100℃,考察反应温度对红土镍矿中SiO2分解率的影响。结果见图8。

从图8中可知,随反应温度的上升SiO2的分解率也呈上升趋势,反应温度为90℃时SiO2的分解率最高,为74.97%;当温度超过90℃后,SiO2分解率开始下降。在最佳工艺条件下,红土镍矿酸解残渣中SiO2的碱分解率为:74.97%。

3.3、对碱浸残渣的处理

硅酸盐的存在是影响酸浸出率主要因素之一。通过对酸浸残渣做碱浸处理,既制得了水玻璃,为红土镍矿中硅元素的综合利用奠定了基础,又使原矿中的硅酸盐结构得到破坏,从而进一步提高了红土镍矿酸浸残渣的化学活性,为酸浸残渣中镁、铁、镍等有价元素的溶出提供了条件。

实验投入原矿200g,经酸浸、碱浸后,最终获干基残渣42g,经分析化学组成为:Fe2O3 11.71%、NiO 0.60%、MgO 30.71%、SiO2 53.78%。

将上述42g碱解残渣加水混合,再加入硫酸,控制反应温度为90℃,反应时间为温度达标后90min,反应终点PH为1.5,反应完成后,经过滤收得酸浸出液和少量残渣。分析残渣中各成分含量,结果见表4:

表4 红土镍矿碱解残渣酸解实验结果

|

碱解残渣 |

酸解后残渣 |

碱解残渣酸解分解率/% |

备注 |

|||||||||||

|

质量/g |

成分/% |

质量/g |

成分/% |

|||||||||||

|

Fe2O3 |

NiO |

MgO |

SiO2 |

Fe2O3 |

NiO |

MgO |

SiO2 |

Fe2O3 |

NiO |

MgO |

SiO2 |

|

||

|

42 |

11.71 |

0.60 |

30.71 |

53.76 |

28 |

5.35 |

0.107 |

10.03 |

80.64 |

69.54 |

88.11 |

78.23 |

— |

|

经对表中数据分析可知,将碱解后残渣再次进行酸解,其中的铁、镁、镍元素被进一步浸出。整个过程镁、铁、镍、钴总分解率分别为94.43%、96.83%、99.45%、100%,高于已报道工艺[4]。实验结果证明了酸碱交替分解、互为活化工艺思路的可行性。

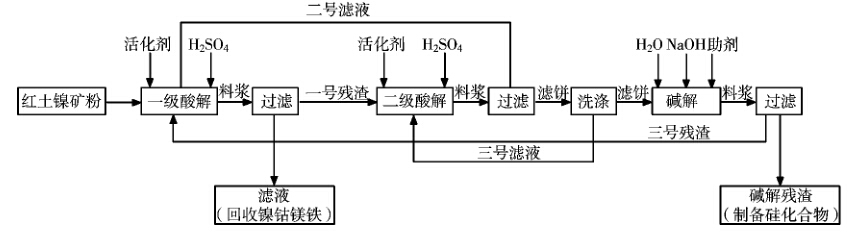

根据实验结果,确定了对红土镍矿进行全元素分解的工艺流程:

图9 红土镍矿全元素分解工艺流程

按照上述工艺流程,在优化工艺条件下进行了全流程实验。实验将碱解残渣直接返回一级酸解工序和原矿一起进行循环分解。实验共进行了三次,Fe2O3、NiO、MgO、Co、SiO2平均分解率分别为:96.78%、99.62%、94.39%、100%和98.60%

4、结论

在优化工艺条件下,按照所确定的工艺流程对红土镍矿进行分解,Fe2O3、NiO、MgO、Co、SiO2分解率分别达到96.78%、99.62%、94.39%、100%和98.60%。实验结果证明了酸碱交替分解,互为活化工艺思路的可行性,从而为红土镍矿的全元素湿法综合利用奠定了基础。

参考文献

[1] 李建华,程威,肖志海.红土镍矿处理工艺综述[J].湿法冶金,2004,23(4):191-194.

[2] 马保中,杨玮娇,王成彦等.红土镍矿湿法浸出工艺的进展[J].有色金属,2013,7:1-7.

[3] 张振华,王晓福.红土镍矿处理工艺综述[J].科技风,2011,18:171.

[4] 彭文胜.红土镍矿提取加工技术评述[J].湖南有色金属,2012,28(6):17-22.